Maîtriser la conception de moules pour injection plastique demande une expertise pointue et des outils innovants. CODEXPRO, fort de 18 ans d’expérience et de technologies avancées, propose un accompagnement complet : du design à la production en série, avec un contrôle qualité rigoureux. Découvrez comment ces solutions modernes optimisent la précision, la durabilité et la performance des moules adaptés à divers secteurs industriels.

Fondamentaux et fonctionnement du moulage par injection plastique

Dès sa définition, le moulage par injection plastique s’impose comme la méthode privilégiée pour produire rapidement des pièces identiques, parfaitement dimensionnées et à coût réduit à grande échelle. Lors de ce procédé, le matériau (le plus souvent des thermoplastiques comme le polypropylène, l’ABS ou le polycarbonate) est chauffé, puis injecté dans un outil précisément usiné. Selon fabricant moule injection plastique, cette page détaille minutieusement les solutions disponibles, en mettant l’accent sur la diversité des matériaux et le rôle central du bon choix de moule pour maîtriser qualité, délais et budget.

A lire aussi : Votre partenaire idéal pour le recrutement en industrie

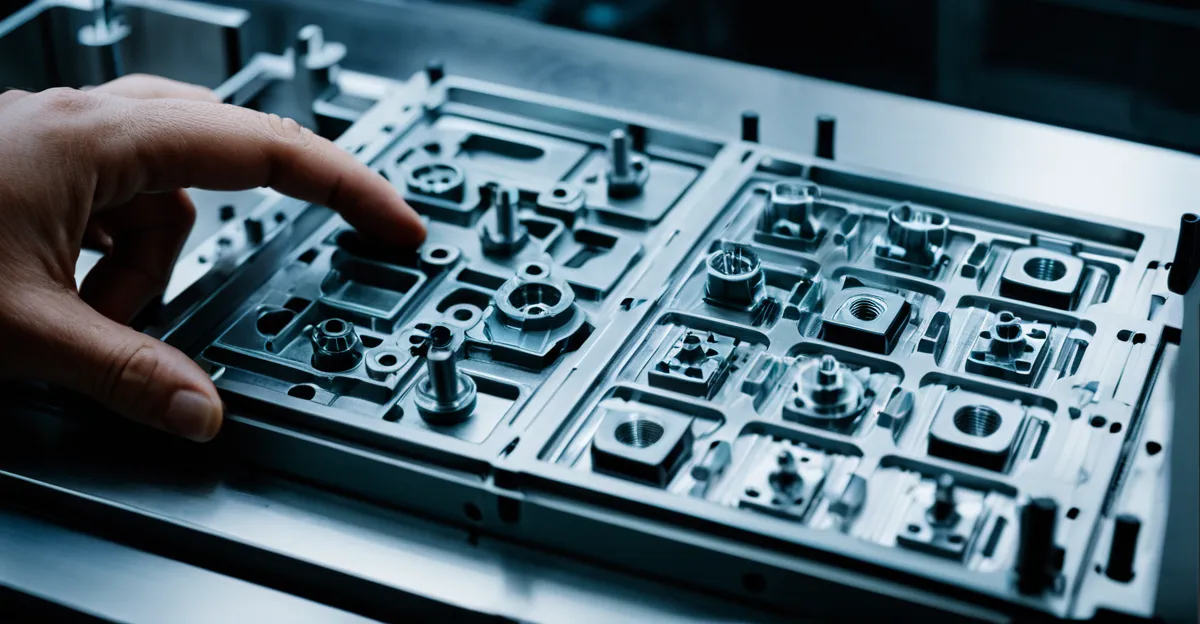

Le moule se compose de plusieurs parties essentielles : deux coquilles (fixe et mobile), un ou plusieurs noyaux pour les formes internes, un réseau interne de circuits de refroidissement assurant la régulation thermique, et un système d’éjection qui libère la pièce sans la détériorer. Cet agencement, pensé pour faciliter le démoulage et la répétabilité, permet aussi de minimiser les défauts comme les résidus ou les traces de broche.

Selon l’usage et la série de production, plusieurs types de moules existent : les modèles en acier (robustes et idéals pour très grandes séries), ceux en aluminium (meilleurs pour prototype ou petits lots grâce à leur faible coût et rapidité d’usinage), ou les moules hybrides (alliant rapidité et fiabilité). Les moules multi-empreintes optimisent la vitesse, tandis que les versions bi-matière et prototype favorisent l’innovation technique et test rapide de concepts. La sélection du matériau et du type de moule conditionne la durabilité, la précision et le budget global du projet.

Dans le meme genre : Top 5 espaces de coworking à valenciennes pour améliorer votre productivité

Processus de conception, fabrication et optimisation des moules injection plastique

Étapes clefs : de la conception à la fabrication

La conception moule injection plastique commence par un dessin technique moule injection détaillé, élaborée en CAO. Les études rhéologiques et la simulation moulage injection prévoient les risques de défauts moulage injection dès l’amont. Un schéma moule injection plastique permet de valider les fonctions essentielles avant l’usinage moule plastique. La fabrication moule injection plastique intègre différentes opérations : usinage CNC, électroérosion et parfois soudure laser pour assembler les composants. L’assemblage moule injection dépend d’une précision extrême pour garantir la répétabilité du moulage plastique.

Optimisation de la conception

L’optimisation conception moule repose sur la sélection des matériaux pour moule injection : acier pour moule injection, acier trempé moule plastique ou moule aluminium injection plastique selon la série. L’intégration d’un circuit de refroidissement moule améliore le temps de cycle injection plastique. La simplification des géométries et l’ajout d’insert moule injection facilitent la maintenance moule injection et réduisent le prix moule injection plastique à terme.

Contrôle qualité et ajustements

Avant la livraison, chaque moule subit des tests poussés selon le schéma moule injection plastique. Le contrôle qualité identifie tout défauts moulage injection : retassure injection, bulles d’air injection plastique, givrage moule injection. Les simulations numériques anticipent les ajustements nécessaires, prolongeant ainsi la durée de vie du moule.

Applications industrielles, coûts, fournisseurs et innovations dans le moulage injection plastique

Principaux secteurs et exemples d’applications

Le moulage par injection plastique reste incontournable dans l’automobile, la santé, l’électronique, la cosmétique ou l’aéronautique. Chaque secteur utilise des solutions sur mesure, grâce à la conception moule injection plastique adaptée : consoles de tableau de bord automobile, coques d’appareils médicaux, boîtiers électroniques ou flacons cosmétiques. Les exigences varient : tolérances serrées, résistance chimique, propriétés esthétiques ou compatibilité alimentaire. Le prototype moule injection permet d’anticiper la performance réelle avant la production en série, réduisant les risques de défauts fonctionnels ou visuels. Les professionnels misent ainsi sur le moulage plastique industriel pour garantir la fiabilité et optimiser les délais.

Facteurs déterminants du coût

Le prix moule injection plastique dépend de la matière sélectionnée, du nombre de cavités, du type de moule, de la complexité de la géométrie et du volume de production. Par exemple, l’acier pour moule injection offre une exceptionnelle longévité mais nécessite un investissement conséquent, tout comme le recours à une machine injection plastique prix élevé avec une productivité accrue. L’amortissement s’effectue sur de grandes séries grâce au moulage injection plastique innovation (refroidissement optimisé, inserts, automatisation).

Panorama des fournisseurs et innovations

Le choix d’un fabricant moule injection plastique s’appuie sur son expertise sectorielle, la capacité à fournir un moule prototype injection plastique rapide, et l’intégration de solutions innovantes : mini presse injection plastique, impression 3D pour réduire les délais, simulateur en ligne pour le calcul des coûts. L’externalisation auprès d’acteurs comme JMD CFAO simplifie l’accès à des services agiles, flexibles et compétitifs, permettant de réagir efficacement à la fluctuation des demandes industrielles.