L’injection plastique des moules connaît une transformation rapide grâce à des technologies avancées et des matériaux innovants. Ces solutions répondent aux exigences accrues de performance, de précision et de durabilité exprimées par l’industrie. En combinant automatisation intelligente et matériaux écoresponsables, les acteurs du secteur optimisent leurs processus tout en réduisant leur impact environnemental. Cette dynamique ouvre des perspectives inédites pour améliorer qualité et productivité, tout en soutenant une production plus respectueuse de l’environnement.

Présentation des nouvelles tendances dans l’injection plastique des moules

Les innovations injection plastique répondent aujourd’hui aux exigences accrues de l’industrie, qui recherche des solutions toujours plus performantes et adaptées aux défis actuels. Le secteur évolue rapidement, porté par une demande croissante pour des produits de qualité supérieure, une production plus rapide tout en maîtrisant les coûts, et une réduction significative de l’impact environnemental. Ces tendances moulage visent notamment à améliorer la précision, la durabilité et la polyvalence des moules utilisés.

Lire également : Surmonter les obstacles de la formation continue dans les PME : Stratégies innovantes et solutions efficaces

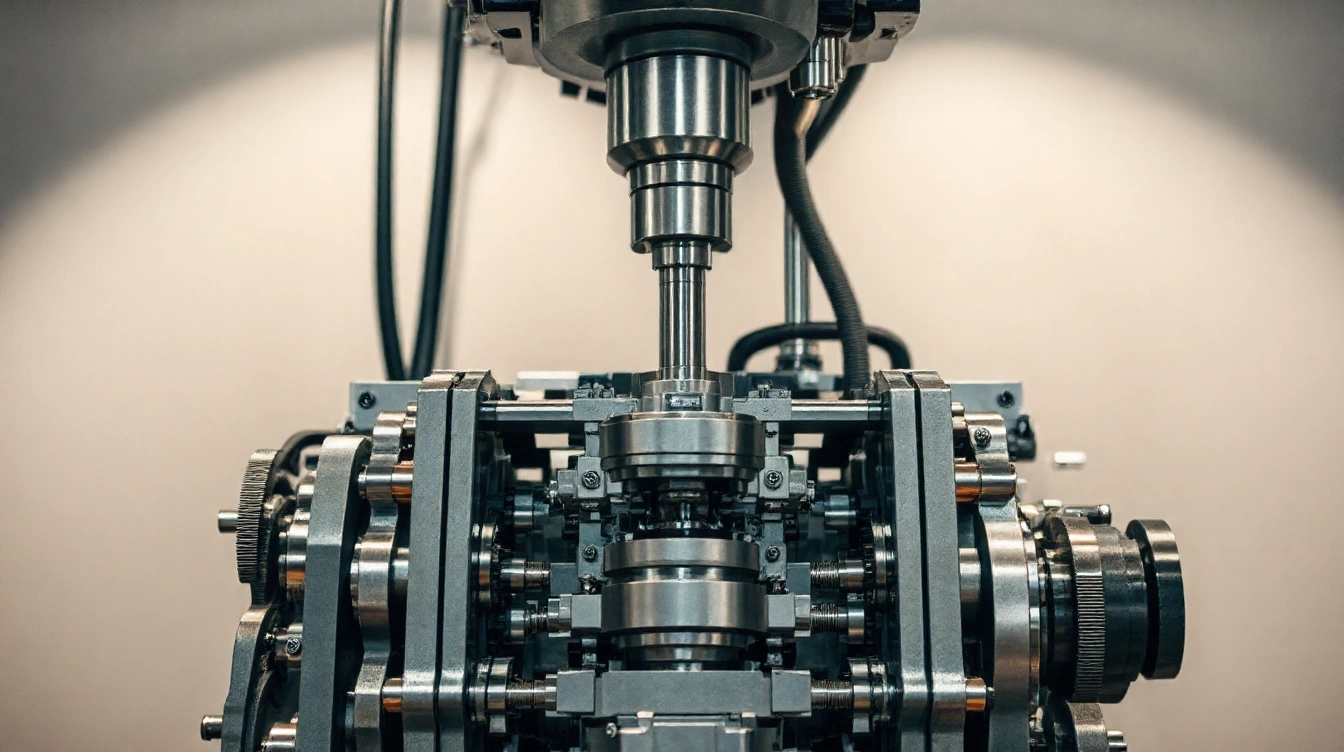

Parmi les avancées les plus marquantes, les technologies avancées comme l’impression 3D pour la fabrication de moules permettent une personnalisation accrue et une réduction des délais de développement. De plus, l’intégration de capteurs intelligents dans les moules offre un suivi en temps réel des paramètres de production, garantissant ainsi un contrôle qualité optimal. Ces innovations injection plastique facilitent également l’utilisation de matériaux composites spécifiques, qui renforcent la résistance tout en allégeant les pièces.

En somme, ces tendances moulage reflètent une volonté claire d’optimiser l’ensemble de la chaîne d’injection plastique. En combinant rapidité, précision et respect de l’environnement, elles ouvrent la voie à une production plus durable et performante. Les entreprises peuvent ainsi mieux répondre aux défis du marché tout en bénéficiant des dernières découvertes technologiques dans le domaine. Pour découvrir les meilleures opportunités offertes par un fabricant moule injection plastique, il est essentiel de considérer ces innovations dans ses choix de partenaires.

Dans le meme genre : Votre partenaire idéal pour le recrutement en industrie

Évolution des matériaux utilisés pour l’injection plastique

L’injection plastique connaît une transformation majeure grâce à l’émergence des nouveaux matériaux plastiques. Parmi ceux-ci, les polymères avancés comme les polymères biosourcés et les composites renforcés jouent un rôle clé. Ces matériaux innovants offrent une alternative prometteuse aux résines traditionnelles, souvent issues du pétrole.

Les polymères biosourcés sont fabriqués à partir de sources renouvelables telles que l’amidon, la cellulose ou les huiles végétales. Cette origine naturelle contribue à réduire l’empreinte carbone de la production plastique, tout en proposant des caractéristiques mécaniques et chimiques très intéressantes. Ces matériaux durables allient souvent solidité et légèreté, ce qui est un atout considérable dans des secteurs exigeants comme l’automobile ou l’électronique.

Les composites renforcés, quant à eux, intègrent des fibres naturelles ou synthétiques dans la matrice plastique pour améliorer les performances mécaniques. Ils offrent une meilleure résistance aux chocs, une durabilité accrue et parfois une meilleure résistance thermique. Cette alliance de matériaux permet de dépasser certaines limites des polymères traditionnels tout en gardant la facilité de mise en forme via l’injection plastique.

En comparaison, les matériaux traditionnels comme le polypropylène ou le polystyrène restent populaires pour leur coût maîtrisé et leur polyvalence. Toutefois, ils présentent généralement une durabilité moindre et une moindre adaptabilité aux exigences environnementales actuelles. Avec la demande croissante en solutions écologiques, les nouveaux matériaux plastiques se positionnent de plus en plus comme la norme.

Pour les industriels cherchant à investir dans ces innovations, il est essentiel de collaborer avec un fabricant moule injection plastique capable de travailler avec ces polymères avancés. Ce partenariat garantit non seulement la qualité des pièces produites, mais aussi l’optimisation des performances grâce à une maîtrise parfaite des nouvelles technologies de moulage.

En résumé, l’intégration des matériaux durables et innovants dans le procédé d’injection plastique révolutionne la production industrielle. Cette évolution technique répond à des besoins environnementaux et techniques contemporains, favorisant une industrie plus responsable et compétitive.

Optimisation des procédés : équipements de pointe et automatisation

L’automatisation injection plastique révolutionne la fabrication grâce à l’intégration de machines intelligentes capables de s’adapter en temps réel aux variations du procédé. Ces équipements de pointe combinent capteurs avancés et algorithmes de contrôle pour surveiller et ajuster les paramètres de production. Ce niveau d’optimisation process garantit une stabilité exceptionnelle de la qualité des pièces, réduisant ainsi les défauts et les rebuts.

Les machines intelligentes permettent un suivi continu des températures, pressions et cycles d’injection, ce qui facilite la détection précoce d’anomalies. En automatisant ces étapes, les fabricants bénéficient d’une augmentation notable de la productivité tout en assurant une répétabilité et une précision élevées. Cette technologie est particulièrement efficace pour gérer des productions complexes ou à haut volume, où la maîtrise des variables est cruciale.

Au-delà de la simple automatisation, l’optimisation process intègre aussi des solutions logicielles qui analysent les données récoltées, permettant d’affiner les réglages des machines. Cela entraîne des gains significatifs en vitesse de production sans compromettre la qualité. Pour les acteurs du secteur, collaborer avec un fabricant moule injection plastique expérimenté est essentiel pour exploiter pleinement ces innovations et maximiser la performance globale des installations.

Impact environnemental et solutions écologiques dans l’injection plastique

L’injection plastique, bien que performante et polyvalente, soulève d’importantes questions en termes d’impact environnemental. Cette technique génère traditionnellement une quantité significative de déchets plastiques, ce qui incite les industriels à adopter des pratiques plus responsables et à s’orienter vers l’injection plastique durable.

Pour répondre à ces enjeux, plusieurs solutions environnementales ont vu le jour. Parmi elles, le recyclage plastique est primordial. Il consiste à réintégrer les rebuts et chutes issus du moulage dans le processus de production, réduisant ainsi la consommation de matière première vierge. Cela diminue non seulement les déchets mais aussi l’empreinte carbone globale du cycle de fabrication.

Les fabricants innovent également en adoptant des technologies permettant la réutilisation de matériaux issus de déchets post-industriels ou post-consommation. Ces initiatives s’inscrivent dans une démarche d’économie circulaire, où les déchets ne sont plus considérés comme une finalité, mais comme une ressource pour de nouveaux produits. Ces innovations favorisent une réduction drastique des volumes jetés tout en stimulant la création de produits plus respectueux de l’environnement.

Dans ce contexte, collaborer avec un fabricant moule injection plastique spécialisé dans les solutions écologiques est un atout. Ces partenaires développent des moules conçus pour optimiser l’utilisation des matières recyclées et minimiser les pertes matérielles, participant ainsi à la transition vers une production plus durable. Une telle approche permet d’aligner performance industrielle et responsabilité environnementale, répondant aux attentes croissantes des consommateurs et des régulations.

Études de cas et comparatifs entre méthodes traditionnelles et innovantes

Les études de cas injection plastique révèlent souvent des différences marquées entre les techniques traditionnelles et les solutions innovantes. Par exemple, certaines entreprises ont choisi d’adopter des technologies de pointe proposées par un fabricant moule injection plastique, ce qui a engendré des gains significatifs en termes d’efficacité et de rentabilité.

Une comparaison techniques précise montre que les méthodes innovantes entraînent une réduction notable des coûts de production. Cette baisse s’explique par des cycles d’injection plus courts et une meilleure gestion des ressources. Par ailleurs, les délais de fabrication sont souvent optimisés grâce à l’automatisation et à l’amélioration des moules, ce qui permet une sortie plus rapide des produits.

En matière de qualité, les solutions novatrices permettent de minimiser les défauts liés à la fabrication plastique, assurant ainsi un produit final aux standards plus élevés. Enfin, ces innovations ont un impact écologique favorable, avec une diminution des déchets et une consommation d’énergie plus rationnelle. Les données issues des études de cas injection plastique confirment cette tendance, encourageant davantage de professionnels à se tourner vers ces approches.

Ainsi, la comparaison techniques entre tradition et innovation devient essentielle pour toute entreprise souhaitant accroître son efficacité solutions tout en respectant des objectifs économiques et environnementaux stricts.

Recommandations et applications pratiques pour les industriels

Pour réussir dans le domaine de l’injection plastique, il est essentiel d’adopter des conseils injection plastique précis et adaptés aux besoins spécifiques de chaque atelier. Le choix des technologies innovantes doit s’appuyer sur une analyse rigoureuse des processus industriels afin d’optimiser la production tout en respectant les normes de qualité. Intégrer des solutions innovantes dans un environnement industriel nécessite la prise en compte de facteurs tels que la précision des moules, la vitesse de production, et la réduction des déchets.

Les applications industrielles varient en fonction des secteurs, allant de la fabrication de pièces automobiles à la production de composants électroniques. Par exemple, le moulage par injection assisté par gaz permet d’obtenir des pièces plus légères et résistantes, tout en diminuant la consommation de matière plastique. Ces innovations se traduisent souvent par des gains économiques et une amélioration de la performance produit.

Pour mettre en œuvre ces innovations efficacement, il est conseillé de collaborer avec un fabricant moule injection plastique reconnu, qui offre des solutions sur mesure adaptées aux exigences techniques et économiques. Ces partenariats facilitent la mise en place d’outils modernes et performants qui garantissent une meilleure répétabilité des cycles de production ainsi qu’une qualité constante. De plus, opter pour un fabricant expérimenté permet de bénéficier de conseils injection plastique avisés, répondant aux défis spécifiques de chaque application industrielle.

En résumé, les industriels doivent prioriser l’intégration de technologies modernes dans leur chaîne de production en s’appuyant sur des conseils injection plastique experts et sur des solutions innovantes. Cela garantit non seulement une meilleure productivité, mais aussi une adaptabilité aux évolutions du marché et une réduction des coûts.